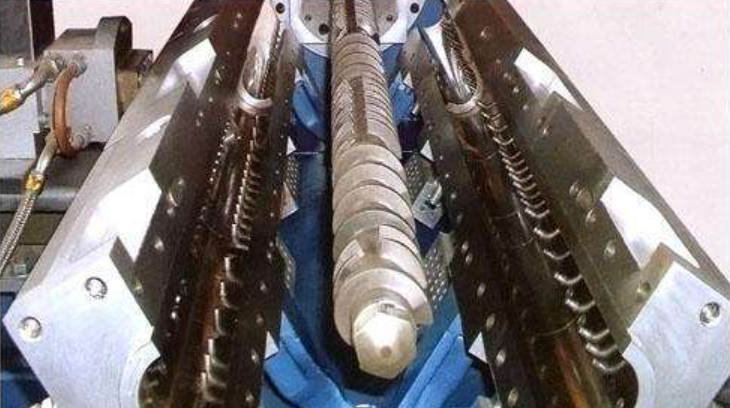

A kétcsigás extruderek a keverési terület igazi igáslói, és kiváló teljesítményük, valamint testreszabhatóságuk előnyük. Különböző adalékanyagokat és töltőanyagokat kombinálhatnak, így különböző pelletformákat és tulajdonságokat érhetnek el, eltérő teljesítmény mellett.

Bár számos adalékanyag és töltőanyag feldolgozható extrudáláshoz, ezen termékek előállításának egyes módszerei szennyeződési problémákhoz, valamint alacsony áramláshoz vagy alacsony nyomáshoz vezethetnek a hordó számos területén.

Egy folyamatos eljárásban, mint például az extrudálás, a szennyeződés káros hatással lehet. Az extrudálás során az átöblítés általában nagyobb kihívást jelent, mint más eljárásokban, és a kétcsigás extruderek nagyobb kihívásokkal néznek szembe, mivel a rendszer összetettebb, mint az egycsigás extruder.

Először is, nézzük meg a kétcsigás extruderek tisztítási módszereit.

Gyanta tisztítási módszer:

A poliésztergyantát vagy epoxigyantát általában új berendezések tisztítására vagy az extruder egy bizonyos ideig tartó használat után használják, mivel egyes anyagok a csigán vagy a hengeren maradnak és gélszerűvé válnak, az anyag extrudálási sebessége lelassul, és a színváltozási változatosság színkülönbsége nagy. Ez a módszer alkalmazható. Manapság, a fejlett árupiaci gazdaságnak köszönhetően nincs hiány a piacon különféle csavartisztítókból (csavartisztító anyagokból), amelyek többsége drága és eltérő hatású.

Az, hogy kereskedelmi tisztítószereket használjunk-e, a különböző gyártóktól és a gyártási körülményektől függ; a műanyagfeldolgozó vállalatok a saját gyártási körülményeiknek megfelelően különböző gyantákat is használhatnak csavartisztító anyagként, ami sok költséget takaríthat meg az egység számára.

A csiga tisztításának első lépése a betápláló nyílás elzárása, azaz a tartály alján található adagolónyílás bezárása; majd a csiga fordulatszámának csökkentése 15-25 fordulat/percre, és ezen a sebességen tartása addig, amíg az olvadékfolyadék áramlása a szerszám elülső végén megszűnik. A henger összes fűtési zónájának hőmérsékletét 200°C-ra kell állítani. Amint a henger eléri ezt a hőmérsékletet, azonnal meg kell kezdeni a tisztítást.

Az extrudálási folyamattól függően (szükség lehet a szerszám eltávolítására, hogy csökkentse a túlzott nyomás kockázatát az extruder elején) a tisztítást egy személynek kell elvégeznie: a kezelő a vezérlőpanelről figyeli a csiga sebességét és nyomatékát, valamint az extrudálási nyomást, hogy megbizonyosodjon arról, hogy a rendszernyomás nem túl magas. A teljes folyamat során a csiga sebességét 20 fordulat/perc értéken belül kell tartani. Alacsony nyomású szerszámfejek alkalmazása esetén ne távolítsa el először a szerszámfejet tisztítás céljából. Azonnal állítsa le és távolítsa el a szerszámfejet, amikor az extrudátum teljesen átalakult a feldolgozó gyantából tisztító gyantává, majd indítsa újra a csigát (10 fordulat/perc sebességen belül), hogy a maradék tisztítógyanta kifolyhasson.

Szétszerelési útmutató:

1. Manuálisan adagolja a mosóanyagot a kiömlőnyíláson keresztül, amíg az extrudált anyagcsík színe megegyezik a mosóanyag-pelletek színével, állítsa le az adagolást, ürítse ki az anyagot, és állítsa le a kétcsigás extruder csiga forgását;

2. Nyissa ki a csavaros extruder szerszámfejét, és kezdje el a tisztítást;

3. Forgassa el a kétcsigás extruder csigát, és vegye le a fúvókalemezt, hogy a maradék mosószer kiürüljön a hengerből, és megtisztítsa a fúvókalemezt;

4. Állítsa le és húzza ki a csavart, hogy ellenőrizze, tisztult-e, majd manuálisan távolítsa el a maradék anyagot a csavarról. Szerelje vissza a csavart; adjon hozzá új anyagot, hogy a maradék mosóanyag kimossa a hengerből és leállítsa a csavar forgását;

- Szerelje fel a kétcsigás extruder fúvókáját és szerszámfejét a tisztítási művelet befejezéséhez.

Tűzifa tisztítási módszer:

A műanyagfeldolgozó egységeknél a csavarra rögzített műanyag eltávolítására a tűz vagy a pörkölés a leggyakoribb és leghatékonyabb módszer. Használat után azonnal lángszóróval tisztítsa meg a csavart, mivel ebben az időszakban a csavar hőt hordoz a feldolgozási folyamat során, így a hőeloszlás még egyenletes. Soha ne használjon acetilén lángot a csavar tisztításához. Az acetilén láng hőmérséklete elérheti a 3000°C-ot. Az acetilén láng használata a csavar tisztításához nemcsak a csavar fém tulajdonságait rontja, hanem jelentősen befolyásolja a csavar mechanikai toleranciáját is.

Ha az acetilén lángja a csavar egy bizonyos részének sütésekor tartós kék színűvé válik, az azt jelenti, hogy a csavar ezen részének fémszerkezete megváltozott, ami az alkatrész kopásállóságának csökkenéséhez, sőt a kopásgátló réteg és a mátrix közötti kopáshoz is vezet. Fémhámláshoz. Ezenkívül az acetilén lánggal történő helyi melegítés a csavar egyik oldalán túlmelegedést is okozhat, ami a csavar görbülését okozza. A legtöbb csavar 4140.HT acélból készül, és nagyon szűk tűréssel rendelkezik, általában 0,03 mm-en belül.

A csavar egyenessége többnyire 0,01 mm-en belül van. Amikor a csavart acetilén lánggal kiégetik és lehűtik, általában nehéz visszanyerni az eredeti egyenességét. Helyes és hatékony módszer: Használat után azonnal forrasztópisztoly segítségével tisztítsa meg a csavart. Mivel a csavar a feldolgozási folyamat során hőt hordoz, a hőeloszlás továbbra is egyenletes.

Vízmosási módszer:

Csavarmosás: A teljesen automatikus csavarmosó gép a víz forgásának mozgási energiáját és a csavar forgásának reakcióerejét használja ki a 360 fokos leválasztáshoz holtszögek nélkül. Magas munkahatékonysággal rendelkezik, és nem károsítja a csavar fizikai szerkezetét. Új csavartisztítási technológiát valósít meg környezetbarát, hatékony és energiatakarékos módon. Alkalmas különféle polimer anyagok kényszerített leválasztására és eltávolítására, így egy zöld feldolgozási technológia, jó tisztítóhatással.

Közzététel ideje: 2024. június 7.